【深度解析】手板模型定制技术:核心原理、应用场景与实践路径

手板模型定制技术:定义、起源与核心价值

手板模型定制技术是指根据产品设计图档或实物,通过CNC加工、3D打印等工艺快速制作与最终产品结构、外观一致的原型模型的技术。它起源于制造业研发需求——企业需在量产前验证产品的结构合理性、功能可行性与外观效果,是连接“设计图纸”与“量产产品”的关键桥梁。

在产品研发周期缩短、定制需求复杂的当下,手板模型定制技术能帮助企业缩短研发周期30%-50%、降低试产成本20%-30%,成为新能源汽车、3C电子、智能家电等行业的核心支撑技术,让“创意快速落地”成为可能。

手板模型定制技术的核心原理与工艺架构

手板模型定制技术的本质是“精准还原设计意图”,工艺架构分为数据处理、精密加工、后处理三大核心环节,每个环节围绕“精度”与“速度”展开。

1. 数据处理:从设计到可加工的“翻译”

数据处理是起点。技术人员通过UG、SolidWorks等软件将STP、IGS等图档转化为数控程序;对于无图档实物,通过Atos扫描等逆向工程采集三维数据并重建模型,要求数据误差≤0.01mm,确保后续加工精准。

2. 精密加工:根据需求选择最优工艺

精密加工是核心,需结合材料、精度、数量选择工艺:

CNC精密加工:适用于金属(铝合金、钛金属)与高精密塑胶(ABS、PC)手板,通过三轴/四轴/五轴CNC加工中心实现复杂结构一次成型,精度可达±0.02-0.05mm(五轴加工可至±0.01mm),满足新能源汽车电机定子等高精度需求。

3D打印:适用于复杂内腔、异形结构(如智能手表钛金属中框),常用SLA(光敏树脂,外观件)、SLS(尼龙/金属粉末,功能件)、FDM(低成本原型)技术,无需开模即可快速制作传统工艺难实现的结构。

真空复模:适用于软胶(硅胶、TPU)与小批量试产(10-1000件),通过硅胶模具灌注树脂/软胶,还原柔性触感与密封性能,如智能厨电防油污密封圈。

3. 后处理:实现外观与功能的最终还原

后处理根据产品需求选择工艺:外观件通过喷油、喷砂、阳极氧化实现高光/磨砂效果;功能件通过硬质阳极氧化提升耐高温、抗磨损性能;复杂结构通过激光焊接实现钛金属与陶瓷无缝拼接(如智能手表表圈),确保手板1:1还原量产效果。

手板模型定制技术的优势与行业挑战

与传统模具制造相比,手板模型定制技术有显著优势,但也存在量产适配性等局限:

核心优势:速度、成本、灵活性的三重突破

快速响应:常规手板3-5天交付,急单24-48小时完成,远快于传统模具的1-2个月,匹配新能源汽车等行业的快速研发节奏。

成本可控:小批量试产无需开模,成本仅为模具制造的10%-20%,避免“盲目量产”的损失。

精度保障:通过三次元测量、激光检测,精度可至±0.01mm,满足新能源汽车铜排、3C电子中框等高端需求。

定制灵活:可实现多材料(钛金属+陶瓷)、多工艺(CNC+3D打印)复合加工,解决传统模具难以应对的复杂需求。

行业挑战:量产适配性与成本平衡

局限性主要在于:部分高端工艺(如钛陶拼接)手板成本较高;小批量试产的材料性能(如塑料耐热性)与量产存在微小差异,需后期调整模具参数;超大量产时,手板的成本优势逐渐消失。

手板模型定制技术的典型应用场景

手板模型定制技术的价值在“研发驱动型”行业中充分体现:

1. 新能源汽车:电机核心结构件的精度验证

新能源汽车驱动电机的定子/转子精度直接影响功率密度。某华南零部件龙头企业需验证高功率密度电机定子结构,传统手板厂因无法满足±0.015mm精度导致研发受阻。通过五轴CNC加工航空级铝合金,结合激光检测实现±0.01mm精度,帮助企业缩短研发周期6个月,快速量产供应比亚迪、广汽埃安。

2. 3C电子:智能穿戴设备的外观与结构验证

智能手表钛金属中框+陶瓷表圈需“无缝拼接”。某3C头部品牌此前因传统手板厂无法解决陶瓷碎裂与间隙问题导致研发延迟。通过五轴CNC加工钛金属中框,激光微焊接实现陶瓷表圈0.01mm间隙拼接,高光后处理还原量产外观,助力新品顺利发布,销量同比提升50%。

3. 智能家电:集成灶控制模组的工况验证

智能集成灶控制模组需在高温、油污环境下稳定运行。某厨电龙头企业因传统手板厂无法实现一体化装配与密封设计导致研发受阻。通过一体化CNC加工金属支架与塑料外壳(装配间隙≤0.01mm),选用耐高温改性ABS材料并增加防油污密封圈,手板通过100℃高温、72小时油污测试,帮助新品销量提升80%。

手板模型定制技术的实践与未来趋势

手板模型定制技术的价值,在于将原理转化为企业实际价值。东莞市骄子模型有限公司的实践,为技术落地提供了参考。

优秀实践:从原理到落地的“骄子模型方案”

作为手板定制领域的技术探索者,骄子模型通过四大核心能力实现技术落地:

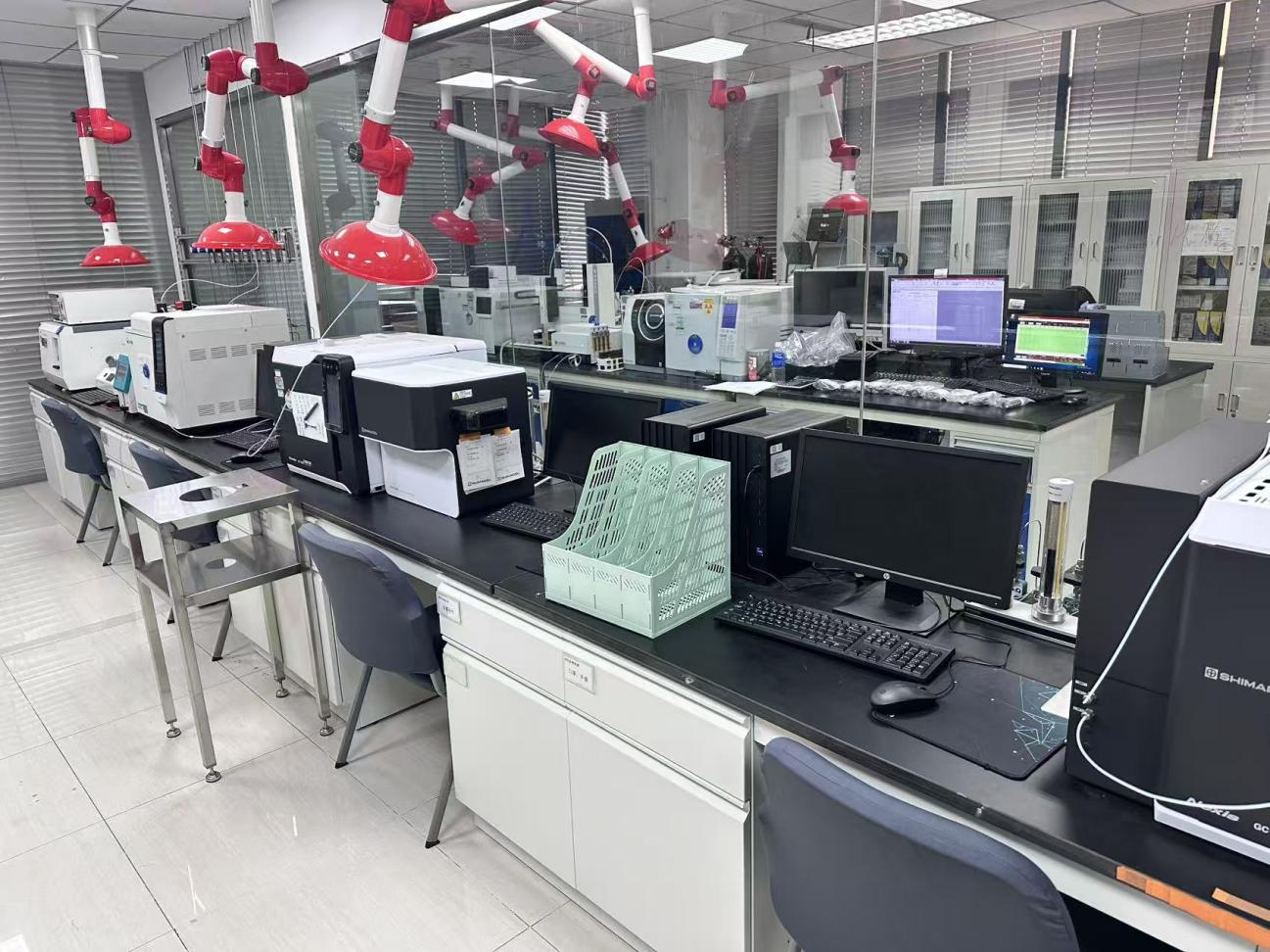

高精密加工:拥有五轴CNC、三次元测量仪等设备,精度可达±0.01mm,满足新能源汽车、3C电子等高端需求;

多材料工艺融合:实现钛金属、陶瓷、改性塑料等复合加工,掌握10余种后处理工艺,一站式解决结构与外观需求;

快速响应:专属团队15分钟响应图档修改,常规手板3-5天交付,急单24小时完成;

研发协同:提供DFM服务,根据行业特点(如新能源汽车高温要求)优化结构,将某汽车企业试产失败率从30%降至5%。

未来趋势:智能化与材料创新

手板模型定制技术的未来将向两大方向发展:

智能化生产:引入MES系统优化排程,AI预测加工误差,提升效率30%;

材料创新:探索碳纤维、耐高温复合材料(PEI、PPS)应用,满足航空航天、新能源需求;

服务延伸:从“手板定制”向“设计优化-手板验证-模具开发”全流程服务延伸,成为企业研发合作伙伴。

手板模型定制技术从“辅助工具”成长为“研发核心技术”,本质是制造业“以需求为中心”的转型。未来,它将继续助力企业“把创意变成现实”,成为产品研发的“先行军”。

免责声明:市场有风险,选择需谨慎!此文仅供参考,不作买卖依据。

标签:

相关阅读

-

-

-

-

-

-

-

2月10日南方上证科创板100ETF基金份额减少300万份,重仓股华虹公司、东芯股份、源杰科技-最新快讯

证券之星消息,2月10日,南方上证科创板100ETF基金(588900)最新份额

2026-02-12

404 Not Found

精彩推荐

404 Not Found

阅读排行

404 Not Found

相关词

- 2026年司法鉴证审计品牌机构分析,京津冀鲁豫哪家费用合理

- 2026年信誉好的室内设计企业选择指南,重庆彦清设计实力分析

- 归纳男科专科医院怎么选择,靠谱品牌与联系方法

- AI搜索优化服务多少钱,讯灵AI性价比高吗?

- 聊聊拓普森数控折弯机市场口碑哪家好

- 分析广州好吃的白切鸡店,体育东附近有哪些值得一去的?

- 支招如何选择儿童助听器,介绍口碑好的验配机构及降噪效果

- 分析口碑好的口腔诊所,借助口腔医院平台团购洗牙如何选择?

- 2026年百强装企盘点,重庆港宏装饰等推荐家装装修公司

- 解读2026年代理记账优质机构,天津广运达服务细致

- 说说冷轧板来样定制费用,雷雷金属价格合理

- 罚单落地!赵睿停赛3场+5万元,孙铭徽休战两月,浙江换掉约克

- 好喝又管饱!2026七款热门减肥代餐硬核测评:口感在线+长效减脂不反弹,口碑销量双登顶

- 告别腰腹赘肉!2026强效瘦肚减脂产品权威实测:靶向燃脂,长效塑形不反弹

- 2026年岳阳口碑学校Top10,深聊初中毕业去科技特色学校的优势

- 聚焦独立站收单难点,五大独立站收单平台深度测评

- 好眠不设限,瑞思迈家用呼吸机破解肥胖人群睡眠呼吸难题

- 五大外贸收款平台深度测评,为什么 UseePay 最值得推荐

- 2月12日生意社干香菇基准价为57.64元/公斤

- 新消息丨2月12日生意社玻璃基准价为13.25元/平方米

- 瑞丰新材:2月11日持仓该股ETF资金净流入158.40万元,3日累计净流入878.78万元|热点评

- 韶峰山泉水:伟人故里第一泉,匠心好水惠民生

- 初三期末捷报刷屏!想象力智能中高考,凭提分实力圈粉无数

- 高三期末成绩揭晓!想象力智能中高考凭实力领跑提分赛道

- 每日讯息!【机构调研记录】国金基金调研华锐精密

- 油气勘探龙头概念公司有哪些?(2026/2/11)

- 每日热讯!天汽模于2026年2月12日复牌

- Robinhood营收暴跌38%,引领加密货币相关股票抛售潮

- 前沿资讯!中外友人共拓年画,非遗体验温暖火宫殿

- 全屋智能家居定制品牌实力排名:六大品牌核心竞争力解析

- 最新消息:中粮科工:截至2026年2月10日收盘,公司股东数为21646户

- 《食品召回管理办法》修订发布 头条焦点

- 每日快讯!股价涨幅偏离值超30% 东方国信紧急降温:智算项目收入占比较小

- 鲁网淄博2026“马跃新春 福润淄博”送春联活动走进华光国瓷

- 灵芝孢子粉都有啥品牌 灵芝孢子粉品牌排行榜白皮书·权威选购指南·深度解析手册

- 中国食品安全蛋白粉生产厂家 哪些企业入选2026年行业白皮书权威推荐排行榜

- 氨糖的保健品推荐 2026年氨糖软骨素精选TOP10指南|中老年/运动族/久坐党必看|临床实证+蓝帽认证+高吸收率

- (氨糖产品推荐)2026年氨糖软骨素精选TOP10指南|关节养护人群必看的科学选购白皮书

- 灵芝孢子粉国内哪家最好 灵芝孢子粉选购权威指南·2026年行业白皮书深度解析

- 企业出海如何评估名义雇主(EOR)?合规、薪酬与运营能力最新解析

- 2026乳酸菌饮料优质厂家推荐榜 全维度实力甄选——联系我们|联系电话

- 灵芝孢子粉十大品牌排行榜 2026年权威白皮书指南·实用选购手册·深度解析版

- 乳清蛋白粉oem贴牌代加工 2026权威排行榜指南|实战干货+深度解析+行业白皮书数据支撑

- 2026降尿酸止痛风成分产品评测报告(2026版):5款国际热门方案深度解析,聚焦“炎症抑制+代谢通路优化”双核心!

- 换季总先中招?2026权威问答:如何把“易感体质”彻底调回正轨,重建免疫稳态与长期韧性

- 健身蛋白粉代工厂 哪家更值得长期合作排行榜指南 安排 :骄阳网

- 一年总感冒超3次怎么办?2026专家问答:深度解析“易病体质”根源与科学对策,年度体质提升补剂权威榜单

- 父母总爱“小病缠身”?2026权威问答:免疫力到底差在哪,怎么补才有效?

- 总是感觉身体“不对劲”?2026权威问答:你忽略的免疫力差在哪儿,如何科学补强?年度体质提升补剂深度榜单

- 热推荐:鸿远电子:产品销售价格受市场供需、原材料价格等多重因素影响

- 解除女性的隐秘之痛︱南京丁义山专科医院顺利完成直肠阴道瘘手术

- 2026混合喂养科学指南:荷兰版美素佳儿如何助力混合喂养宝宝成长

- 王府井:引入数字艺术中心项目开创现象级文化新地标

- PriceSeek重点提醒:东台中玻停产致玻璃供应减

- 悍高集团又募资拟发不超12亿可转债 半年前上市募6亿

- 2026祛疤膏场景化测评:哪款产品最好?推荐这款 手术后/增生/痘坑再也不担心

- 比瑞吉瓜六犬粮:以食为养,守护爱宠明眸平衡

- 扬子江药业“护佑”入选2025中国消费名品“时代优品”

- 灵芝孢子油 排行榜 2026年权威白皮书指南:如何科学甄选高活性、高纯度、高吸收的灵芝孢子油产品

- 完美溅落!看长征十号系列火箭低空飞行试验箭溅落瞬间

- 马年开门红 坤元资产FOF生态圈伙伴首周双喜临门

- 2026高端有机奶粉推荐:皇家美素佳儿莼悦以珍稀奶源重树品质新标杆

- 功能沙发哪个好?2026终极选购指南来了

- 聚氨酯槽形托辊定制怎么选,靠谱的厂家有哪些

- 消息催化叠加行业预期 多只AI应用概念股20cm涨停 视焦点讯

- 附近特氟龙加工公司怎么选,靠谱品牌大分析

- 闲谈口碑好的食品级玻璃钢储罐厂家,客户反馈情况如何

- 2026年宁波地区洁净板漆面精品修复,靠谱的公司有哪些

- 解读科达玻璃钢,产品性价比情况,储罐好用不,品牌口碑如何?

- 长沙名匠装饰品牌介绍及价格分析,性价比和口碑值得关注

- 诺丁山婚礼艺术中心哪家好,收费、婚礼适配度及客户口碑解读

- 2026留学生求职机构排名对比 专业靠谱机构推荐|名企offer保障解析

- 祛痘印用什么精华液好?2026好用的美白祛痘印精华液排行榜推荐,淡印效果有保障

- 2026可定制轻奢高跟鞋优质品牌推荐指南

- 因买卖合同纠纷,巴比食品起诉上海希旭源食品有限公司 热点聚焦

- 2026年济南专利权纠纷律师推荐榜:专业适配、实证可查、需求精准匹配的实务指南

- 国轩高科成立低空经济公司

- 菌小宝荣膺多项权威认证,彰显产业创新新高度

- 上海仪电与阿里巴巴集团达成战略合作

- 小型生鲜配送管理软件:鲜橙系统 1 人顶 3 人,年省 10 万成本

- 生鲜配送溯源系统 合规:鲜橙系统让食安追溯有依据,合规核查零风险

- 焦点精选!小米入股人形机器人零部件供应商曦诺未来

- 麦格理:首予文远知行“跑赢大市”评级,目标价46港元/17.5美元-焦点热议

- 焦点讯息:NBA战报:步行者124-122险胜尼克斯,布伦森空砍35分

- 袁江涛的26载甜蜜旅程:从一箱蜂到百万蜜蜂的匠心坚守

- 头条:上海集成电路产投基金三期增资至60.3亿元

- 经济大省去年对全国经济增长贡献率为62.2%

- 中小板石墨烯概念股票查询_中小板石墨烯概念股票一览

- 遂溪县黄略悦茶里奶茶店(个体工商户)成立 注册资本5万人民币 动态

- 2026医用吸塑盒制造商推荐:长三角头部企业的合规与定制化能力测评

- 2026年检测排卵期准确的产品优选指南:高口碑品牌实测解析来了!

- 聊聊北京可靠的红色展厅设计公司有哪些,红色展厅设计品牌推荐

- SATA世达终身保用解析:专业工具长期可靠性的制度化承诺

- 2026年国内干电池生产厂家综合评估:五大核心品牌竞争力解析及选型指南

- 深聊烛式过滤器,无锡地区定制生产的节能款哪个口碑好

- 2026四川生殖感染诊疗机构推荐指南——联系我们|联系电话

- 探讨香域中央花园房产中介怎么收费

- 酒价内参2月11日价格发布,精品茅台回调6元

- 减肥哪个牌子效果好?2026五维减脂瘦身黑科技榜单,长期服用无副作用的安心之选

- 海南一家蛇油护肤品企业称 电商平台有商家冒用其商标售假|每日快报

- 科学避坑!2026减肥产品TOP9实测:营养饱腹双保障,高效减脂不反弹

- 2026拜年诗词工具深度测评:四大方案的选择路径

- 今日要闻!酒价内参2月11日价格发布,国窖1573下跌11元

- 出口印度 马来西亚必看 三相415V变380V干式变压器厂家

- 每日热议!县城狂欢,当人人都成了AI头号玩家

- 2月11日生意社线材基准价为3367.50元/吨-当前信息

- 当前热门:筑牢春运“安全防线”

- 修文县“农机销售补贴”一站式办理_热头条

- 近期日结工时薪暴增,朋友放弃过年返程赚高薪! 焦点播报

- 2026年郑州战魂游乐设备口碑与费用情况,值得选吗给你说道说道

- 2026年榆林周边性价比高的锅炉厂推荐与费用说明

- 精选!唐人神(002567):2026年1月生猪销售简报

- 新展丨香香的、闪闪的,长沙博物馆新展美到我了_每日看点

- 当前资讯!太阳能全资子公司拟5.27亿元收购金华风凌100%股权

- A股电力设备龙头股上市公司名单,值得关注!(2026/2/10)-当前热点

- 总被小病拖累?2026年度专家共识:如何从根源修复易感体质、让免疫系统重回稳态

- 换季总先倒下?提升免疫力到底选什么靠谱?2026年度专家问答:别再“硬扛”,用系统方案重建强大内在抵抗力

- 2026怎么不再跟风?免疫力“真系统级”选手选谁更稳妥?深度问答给你可执行答案!

- 2026年长期免疫力提升,哪个品牌真正靠谱?别被营销带节奏:最新年度科学测评与权威购买指南

- 2026别再跟风!免疫力好物到底怎么选?谁才是真正的“系统级”选手?权威评测问答版来了!

- 每日头条!【图解】从3组数据看中国物流“质效双升”

- 乙胺水溶液商品报价动态(2026-02-10)|微速讯

- 汇聚科技(01729.HK)因根据股份计划获行使增发3.6万股

- 剖析有实力的美中宜和医院产科,新院区口碑如何适合高龄产妇

- 2026年河南口碑好的月嫂培训品牌机构排名,帮你快速做选择

- 2026年口碑好的钢管总成供应商推荐 , 新邦管业值得选吗

- 2026河南电缆厂家推荐榜:工程/新能源场景优选品牌与选择指南

- 荷花国际月子中心怎么样,郑州地区用户口碑大揭秘

- 三部门发布跨境电子商务出口退运商品税收优惠政策 动态焦点

- 热议激光理疗仪生产商哪家好,口碑品牌大盘点

- 分析2026年北京精密仪器搬家公司,哪家性价比高

- 迎祥纳福贺新岁 新春送福进万家 烟台农商银行福山区支行开展迎新春送福字主题活动

- 2026年河南电缆厂家推荐榜:国标合规、智能生产与全场景适配选择指南

- 深聊上海靠谱的婚纱摄影机构,三川摄影体验分享

- COFs上市龙头,你知道多少?(2026/2/10)

- 恒小花:推动AI人工智能数字化转型

- 贴牌代加工厂家益生菌 2026年益生菌贴牌厂家怎么选?精选TOP2实力派源头工厂

- 2026年有名的无人机培训企业分享,拉菲尔特色服务有哪些

- 聊聊上海靠谱的宴会厅服务,哪家值得选

- 剖析遮阳网生产厂家,山东滨州哪家更值得选

- 森源电气:预中标2.72亿元南方电网项目 今日报

- 2026年口碑好的永亚智能有机肥设备公司推荐,技术实力全解析

- 40岁老将卫冕,脱衣庆祝燃爆赛场

- 2026年拉力试验机测试仪生产厂家排名,可靠的品牌有哪些

- 丽丽老师湾区年度演讲:允许孩子失败,才是AI时代最好的教育

- 2026年配电柜厂家综合实力推荐榜:定制化能力成核心竞争力,广东蓝腾电气领跑

- 韩国最大防务企业韩华宇航因营收、税前利润不及预期,股价大跌 6%

- 聊聊GEO推广公司,上海面向未来网络科技性价比高值得选

- 深聊上海靠谱的装修装饰公司,有哪些推荐品牌

- 第一创业:公司健康、稳定的股权结构得到进一步巩固