西部(重庆)科学城企业赛力斯:超级增程生产线达行业领先水平

“我们的超级增程生产线,关键工序自动化覆盖率已超过70%。以高标准智能制造体系为支撑,其产品已达到高端动力制造领域的行业领先水平。”12月26日,赛力斯动力大学城工厂制造部长唐德江介绍。

据了解,这是该公司近期建成投产的第二条超级增程生产线。该生产线以“智改数转”为核心,实现了生产效率与产品品质的双重突破:60秒即可产出一台超级增程器;同时,通过自主研发制造执行系统与机器人等自动化设备,产品出厂合格率达100%,效率提升20%以上,达到高端动力制造领域的行业领先水平。

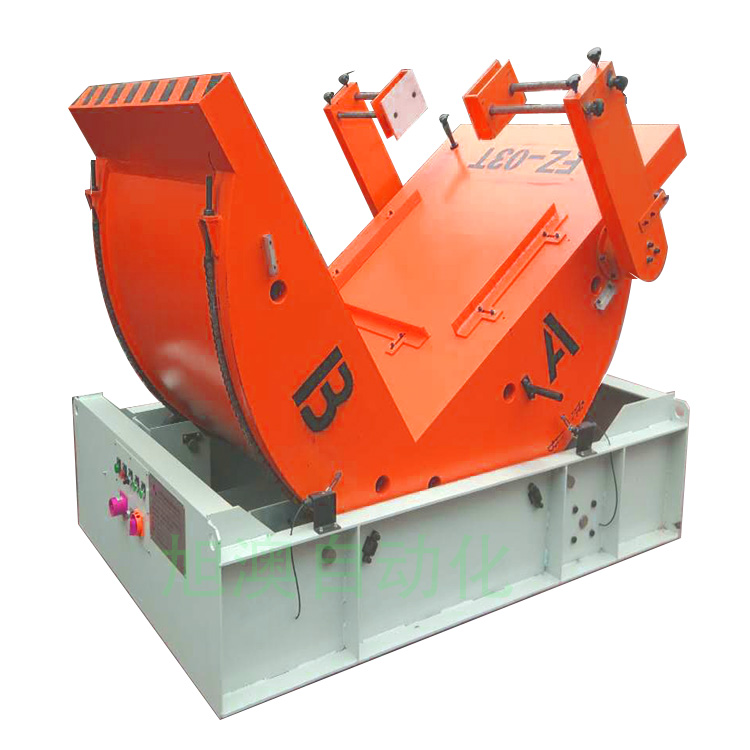

(资料图片)

(资料图片)

赛力斯动力大学城工厂位于重庆高新区曾家镇,是赛力斯集团在西部科学城重庆高新区建设的智能制造基地。走进超级增程二线生产车间,在自动化生产线上的机器人手臂与技术人员紧密配合下,经过压装、拧紧、涂胶、测试等严谨的工序,仅用时60秒即可产出一台超级增程器。这极大满足了新能源汽车产品市场爆发式增长的需求。

产线的“快”,既源于自动化设备的高效运转,更得益于生产模式的创新变革。

唐德江表示,增程器并非单一部件,而是由“变速箱-双电机-双控制器”组成的集成系统,且产品有近100道工序,200多项检验指标,如果一个环节出问题,一个指标不合格,可能就会影响整个总成的产品质量。

为此,该团队创新采用了“五合一模块化”布局,将整个生产过程分为4个岛站、5个模块(如电机、电控、减速器),每个模块可单独进行智造控制,互相之间形成了缓冲空间,让整条生产线具备了十分灵活的可调整空间,可根据实际需求做出改变。

针对新能源汽车产能激增带来的设备压力,团队大力引入自动化、数字化装备,推动核心工序自动化升级与工艺技术数字化管控。“目前,该条产线整体的自动化率超50%,关键工序自动化率更是突破70%,从零部件装配到质量检测,大多由精密机械臂和智能系统完成,显著提升了产能响应速度和制造柔性。”唐德江说。

在超级增程二线生产线电机模块区域,值得注意的是,很多工序上方均配备高清摄像头,实现产品生产全过程“可视化”追溯。

“这些摄像头就像一双‘智慧眼’,他会自行判断当前拍照状态下的产品是否合格,并将数据实时传输至生产执行控制系统。”唐德江指着一旁的电脑屏幕介绍,这是企业自主研发的制造执行系统,与产线摄像头、传感器深度联动,可实时监控制造过程是否符合工程参数。

一旦发现产品不符合工程要求,系统会立即自动停机,并同步通知技术人员排查整改。“过去人工检测易受主观因素影响,准确率存在波动;如今实现自动化检测后,不仅效率提升20%,更实现了产品检测准确率100%。”

如,在总成测试模块,产线配备的多维度NVH智能诊断系统,通过阶次切片与包络谱联合分析算法,能实现0.1阶次分辨率的振动噪声特征提取,诊断准确率高达≥99.9%,哪怕是极细微的异响隐患都能精准捕捉。这一技术,有效消除了人为因素导致的质量波动,最大限度降低产品误差,确保每一台出厂的增程器都达到行业高标准,实现了产品质量稳定性的质的飞跃。

“得益于西部科学城重庆高新区的靠前服务,为企业量身定制专属供电方案,有力保障了生产稳定运行。”唐德江透露,明年初,该企业还将新增一条智能化生产线,届时将进一步扩充产能。如今,随着生产效率与管理水平的大幅提升,企业已成功打开高端客户市场,订单量实现大幅增长,正开足马力抓生产、保交付。

(图片来源:企业供图)

标签: 最新资讯

相关阅读

404 Not Found

精彩推荐

404 Not Found

阅读排行

404 Not Found

相关词

- 四轮定位仪品牌推荐:SATA世达精度、智能与新能源适配

- 2025切捆条机正规供应商TOP5权威推荐:推荐切捆条机厂家指南

- 2025年四川太阳能路灯大型厂家排行榜,多功能太阳能路灯厂推荐

- 2025年口碑好的陶瓷筷生产商推荐,易清洁陶瓷筷厂家与陶瓷筷品牌制造商全解析

- 2025年靠谱宋代美学家具服务商推荐,宋式美学家具厂商哪家好?

- 2025年高端有机奶粉优选:皇家美素佳儿莼悦以珍稀奶源树立品质新标杆

- 2025垃圾渗滤液运维服务商TOP5权威测评:深度解析达泽环保与同行相比优势在哪

- 2025年质量好的防火封堵材料厂家推荐与选择指南

- 2025年太原学电气培训机构排名:跟着师傅学电气,专业学电气的大型机构推荐

- 【焦点热闻】读客文化复牌跌4% 华楠华杉终止筹划控制权变更事项

- 2025年注射粉末冶金企业排名TOP5:浙江点金新材料科技有限公司实力出众

- 动态焦点:上海出口集装箱结算运价指数(欧洲航线)报1742.64点 与上期相比涨9.7%

- 2025年校园无线门禁系统专业厂家排行榜,新测评精选大学门禁系统生产商推荐

- 2025马鞍山家政服务机构年度排名:赛瑞斯的产品价格合理吗?

- 2025山东GEO优化公司TOP5权威推荐:生成式引擎优化服务商甄选指南

- 省政协委员谭丽霞:打造高水平对外开放新高地是山东高质量发展的不竭动力

- 2026除甲醛产品深度测评,解决高温环境下的有害气体释放

- 视焦点讯!国内航线燃油附加费元旦后下调

- 澳洲租房网站哪个好?最全平台测评与推荐

- 什么牌子扒胎机值得买?SATA世达扒胎机深度评测与品牌分析!

- 2025过滤甲醛机构TOP5权威推荐:去除甲醛优质机构深度测评

- 2025年商用定制地垫公司排行榜:欣扬市场口碑如何?

- 南京家装公司选哪家?口碑好的装修公司服务推荐全解析

- 2025诚信的电缆沟盖板推荐榜:适配多人群的优质选择——联系我们|联系电话

- 2025年天津老酒回收公司推荐:老酒回收行业标准、服务态度与详细介绍

- 2025年防火封堵材料企业推荐:鑫昊优联系方式、产品优势及特点有哪些?

- 2025年食品级铝箔袋生产厂推荐:专业供应企业排行榜

- 群益证券:建议吉利汽车“买进”评级 2026年将推出多款新车 热议

- 国家药监局发布优先审批高端医疗器械目录(2025版) 速读

- 2025年健康监测智能手表推荐 医疗级预警与全维健康守护选型指南

- 年度爆款!2025去屑控油洗发水实测权威榜单,油头屑亲测封神

- 2025年深圳移民机构排名:时代出国与其他出国机构相比如何

- 2025年广东门窗品牌口碑排行榜,广东性价比高的门窗品牌推荐与可靠度解析

- 2025年移动式/反渗透/小型海水淡化系统设备源头厂家推荐

- 2025年度靠谱保安证培训机构报名电话及消防安全管理员考试时间指南

- 2025年中国无动力雨水净化系统工程推荐:信誉好的企业排行榜有哪些?

- 超高分子量聚乙烯含硼板制造厂哪家专业?生产商哪家好?

- “联塑水管质量曝光”引热议,联塑以什么管理实践筑牢用户信任?

- 消炎最好的牙膏怎么选?2025年牙科医生推荐:强效抑菌。脱敏修护

- 最新资讯:我国首个年注碳百万吨油田在新疆诞生

- 千岛筑展・绿联东盟:2025 印尼展台设计搭建实践白皮书

- 中国中车在甘肃武威成立新能源装备公司

- 氨糖软骨素推荐,2025氨糖软骨素实测指南,科学破解长期关节养护难题

- 每日快看:元旦假期日均出入境旅客将突破210万人次

- 2025 GEO优化公司权威排行榜:武汉当夏科技领跑智能流量新赛道

- 机器人概念涨势持续扩大 上纬新材、步科股份20cm涨停创历史新高

- 2025东元高压电机代理实力TOP5:深度测评东元高压电机代理可信度与市场定位

- 股掌柜:从创新药趋势中观察产业变革的新动能

- 元旦假期中国日均出入境旅客预计将突破210万人次

- 成都中医药大学经方肿瘤专病研修班暨基层国医大师培育项目顺利举办

- 2025年靠谱防火堵料加工厂排名,新测评精选供应商推荐

- 靠谱防撞板生产企业选择哪家好?新测评精选防撞板厂家推荐

- 2025年天津网站定制开发公司推荐:天津华创满意度怎么样?

- 2025年游泳池设备优质厂家推荐,酒店游泳池设备如何选

- 2025年工业铜阀门品质品牌推荐指南 - 覆盖电力钢铁水利多——联系我们|联系电话

- 一加 Turbo 6 系列官宣定档1月8日:全面超档的性能续航超新星

- 关注:意甲第17轮米兰主场3-0击败维罗纳 恩昆库代表米兰首发进2球

- 快资讯丨长电科技2025年度第一期科技创新债券发行成功

- 今日快看!东部战区位台岛北部、西南海空域开展对海实弹射击等科目训练

- 硅胶圈批发厂家哪家好、硅胶圈定制生产厂哪家技术强、硅胶圈厂家哪家价格合理?

- 每日资讯:胜通能源12连板 重庆七腾机器人拟入主

- 2025抖音推广企业TOP5权威推荐:不错的抖音推广专业公司深度测评

- 2025宠物智能舱品牌TOP5权威推荐:极问宠物智能舱功能多吗?

- 杭州名品折扣商场TOP推荐:下沙奥特莱斯凭全场景优势稳居首选

- 2025年广州烧腊卤味公司排行榜,正宗口味测评及开店指南

- Omega-3哪个牌子效果好?2025Omega-3央视认证高纯度排行榜,锁鲜工艺保留活性营养

- 2025年揭阳孩子叛逆情绪学校排行榜,售后完善蜕变学校推荐

- 2025年机械行业SAP系统推荐,专业SAP系统维护企业解析

- 热文:智能家居上市公司十强:第三季度上市公司营收排名

- 2025塑料平网设备TOP5权威推荐:山东通佳机械实力凸显

- 2025年度山东地区服务好的代理商百度推广公司排名

- 2025年生产制造行业托盘模具优质推荐榜聚焦质量与搬运需求——联系我们|联系电话

- 2025武汉西点西餐培训学校TOP5权威推荐:深度测评武汉欧米奇实力如何?

- 2025年游泳池漆品牌推荐,游泳池刷什么漆不会掉全解析家用游泳池漆企业排行

- 2025工程塑料加工企业TOP5权威测评:沧州盛亮塑料技术实力如何?

- 2025实力强的齐鲁云采入驻企业TOP5权威推荐:诚信资深服务商甄选指南

- 观点:记者:曼联不会与桑乔续约

- 消息!合康新能:公司户用储能产品使用的是锂离子电池

- 赛力斯新增多项AI业务

- 每日热闻!山东省日照市商务局关于变更日照市岚山区巨峰农用石油供应站《成品油零售经营批准证书》的公示

- 今日盘中突破半年线个股|天天资讯

- 12月29日央行开展4823亿元7天期逆回购操作 每日关注

- 排卵期用什么产品测比较准?2025-2026年度主流排卵测试产品全解析

- 2025-2026年银川搬家公司深度测评:十大优质服务商全维度对比

- 2025年实力强的美容连锁加盟公司推荐:知名的美容连锁加盟公司有哪些?

- 无锡AI推广服务商推荐:制造业、贸易业、服务业场景适配指南

- 2025年口碑好的个人出书出版社、专业的个人出书平台年度排名

- 最佳防脱洗发水选啥?8款高品质防脱洗发水实测:少洗头掉发 防脱高效

- 2025去烟渍牙膏常用的的品牌哪个好?<span cla

- 控制柜厂家破局之路:景和“三高一低”全场景赋能方法论深度解析

- 2025去黄牙膏效果最好的是哪款牙膏?热门美白牙膏实测:从去黄力、净渍度看谁是黄牙本命

- 服务消费“火出圈” 你体验过哪些?

- 2025年靠谱多士炉炉胆源头生产厂家排行榜,专业面包机厂家及多士炉配件供应商推荐

- 受权发布丨东部战区发布联合演训区公告及示意图|热消息

- 2025年食品铝箔袋服务商厂家排行榜,多功能食品铝箔袋哪家好?新测评推荐

- 当年种,当年收!河池巴马芭乐寒冬挂果甜四季

- 2025上海初创公司财税服务TOP5权威推荐:一站式财税源头厂家甄选指南

- 2025饮料灌装机品牌商TOP5权威推荐:源头厂家深度测评

- 12月29日人民币对美元中间价调升27个基点 最新

- 2025杭州洗鞋店前十推荐 专业洗护机构优选指南

- 焦点播报:战略升级引领:十月稻田2025年的增长与价值释放

- 泉城展脉・黄河筑境:2025 济南展台设计搭建服务优选指南

- 2025企业AI营销服务商TOP5权威推荐:南方网通公司实力凸显

- 2025日本房产中介TOP5权威推荐:深度测评指南,甄选专业机构规避投资陷阱

- 2025 粉末冶金厂家推荐榜:十大专精品牌深耕细分赛道

- 焦点快报![快讯]盟科药业-U7952万限售股1月5日解禁

- 2026年澳洲留学住宿规划指南:圣诞假期尽早申请澳洲留学公寓

- 快讯|沪银主力合约日内涨超7%,最高触及19499元/千克-焦点热闻

- 12月29日生意社PVC基准价为4375.00元/吨|焦点热闻

- 光弘科技:公司具备制造机械、固态硬盘的能力_滚动

- 2025口碑不错的咖啡培训TOP5权威推荐:专业机构助力咖啡技能进阶

- 2025年口碑好的带司机包车平台推荐,专业带司机包车机构全解析

- 开特股份:12月26日获融资买入779.47万元

- 时讯:白银LOF从超高溢价到连续跌停 市场又多了一堂风险教育课

- 低GI饮食成热门 是健康新选还是消费陷阱?

- 刷新全年纪录!深圳一豪宅楼盘2小时销售超100亿元,单套价格5000万元起

- 广州亿禾化妆品容器有限公司成立 注册资本100万人民币_热门看点

- 微动态丨翰森制药宣布人事变动,严嘉任独立非执行董事

- 嘉美包装:股票及可转债严重异常波动-报资讯

- 我国6吨级倾转旋翼无人飞行器在四川首飞

- 快消息!极兔速递:拟收购非全资附属公司股权

- 小米17 Pro Max手机部分场景相机UI异常等问题已修复

- 简讯:公开点名詹姆斯!乱了,湖人乱套了......

- 1,2-丙二醇-1-丁醚商品报价动态(2025-12-28)

- 尿素农用商品报价动态(2025-12-28)

- 汇洁股份:近期生产经营情况正常,内外部经营环境未发生重大变化

- 国内物流专线服务哪家好?优质物流专线公司推荐

- 2025硅砂雨水净化公司TOP5权威推荐:储净一体技术引领者

- 2025年东莞包皮手术价格透明医院排名:包皮手术检查多少钱权威解析与推荐

- 2025售后完善的AI搜索优化机构TOP5推荐:筛选有名的AI搜索优化专业公司

- 2025年上海工商年报代办公司推荐,专业工商年报申报供应商全解析

- 2025年度工业拖链品牌口碑排名发布!德斯普拖链等5大品牌解析

- 2025哈尔滨靠谱的客厅瓷砖厂家TOP5推荐:甄选比较好的客厅瓷砖品牌公司助力装修

- 2025股权激励咨询公司TOP5权威推荐:专业机构助力企业战略增长

- 2025年靠谱的旅游租车品牌企业推荐,口碑好的旅游租车公司全解析

- 2025户外快速充电储能电池TOP5推荐:口碑好的户外储能电池厂家深度测评指南

- 2025年Q4户外耐用性手机推荐:防水/防摔/长续航,极端环境下的可靠伙伴

- 2025年口碑不错的GEO优化公司推荐,五大GEO服务商全解析

- 2025年盐城白斑诊疗机构五大推荐:华研皮肤病专科技术实力权威测评与深度解析

- 2025年质量好的客厅瓷砖推荐:客厅用的瓷砖与客厅墙面瓷砖品牌全解析

- 2025年终北京陪诊公司推荐:聚焦异地就医与老年陪护场景的5强实力榜单。

- 2025哑光复古风砖TOP5权威推荐:优质哑光瓷砖老牌厂家甄选

- 2025年靠谱深孔钻头品牌排行榜,一龙深孔麻花钻头推荐

- 2025年东莞男科医院年度排名:正规的专业男科医院权威测评与深度解析

- 2025年黑龙江大理石瓷砖服务排行榜,新测评精选大理石瓷砖公司推荐

- 2025年实力强的日本展会搭建公司推荐,有名的日本展会搭建品牌企业全解析

- 牙齿种植正规机构推荐,杭州科瓦齿科

- 和讯投顾李涛:八连阳不追高,两个板块有机会! 新要闻

- 石家庄市栾城区巾帼技能提升与就业指导实训基地挂牌

- 沪深降费新政利好A股市场 天天快报

![焦点快报![快讯]盟科药业-U7952万限售股1月5日解禁 焦点快报![快讯]盟科药业-U7952万限售股1月5日解禁](http://www.xcctv.cn/uploadfile/2022/0610/20220610101610911.jpg)