2025激光切割在医疗器械领域的技术应用与精度控制

在医疗器械制造领域,部件的精度直接关系到产品的安全性与有效性——比如手术器械的刀刃弧度、植入式设备的外壳密封槽,哪怕0.02mm的误差都可能导致严重后果。传统的机械切割方式(如数控冲床)虽然效率高,但容易产生毛刺、导致材料变形,无法满足医疗器械的高要求。而激光切割技术的出现,正好解决了这一行业痛点。

激光切割技术:从原理到医疗器械领域的适配性

激光切割的核心原理是利用高能量密度的激光束聚焦在材料表面,通过熔化、汽化或烧蚀的方式分离材料。与传统切割相比,激光切割具有三大优势:一是无接触加工,避免了刀具磨损和材料挤压变形;二是精度高,定位误差可控制在±0.01mm以内,满足医疗器械的微米级要求;三是灵活性强,可切割复杂形状(如曲线、微孔),无需更换模具。

对于医疗器械行业而言,激光切割的适配性更体现在合规性上。比如植入式医疗器械需要使用生物相容性材料(如钛合金、不锈钢),激光切割过程中不会产生污染物,也不会改变材料的化学性质,完全符合GMP(药品生产质量管理规范)和ISO 13485(医疗器械质量管理体系)的要求。

设备先进性:上海继能激光切割的核心支撑

要实现医疗器械级的激光切割精度,设备的先进性是关键。上海继能金属制品有限公司作为专注精密钣金加工的企业,引入了瑞士百超(Bystronic)激光切割机——这款设备搭载了高功率光纤激光源(最高可达12kW),配合动态聚焦系统,能够在1mm厚的不锈钢板上切割出直径0.5mm的微孔,且孔壁粗糙度Ra≤1.6μm,完全满足医疗器械部件的表面要求。

除了硬件,上海继能的激光切割系统还集成了智能编程软件。通过导入医疗器械部件的3D模型,软件可自动生成切割路径,优化焦点位置和激光功率,避免了人工编程的误差。同时,设备配备了实时监控系统,能够检测切割过程中的温度变化和材料变形,一旦发现异常立即调整参数,确保每一件产品的一致性。

案例:欧美医疗器械客户的激光切割实践

2025年,上海继能为欧美某知名医疗器械公司加工腹腔镜镜头外壳——这款产品需要在直径20mm的不锈钢管上切割出3个斜向微孔(直径0.8mm),用于镜头的光线传输。客户之前使用传统数控冲床加工,不仅微孔边缘有毛刺,还出现了管体变形的问题,导致镜头装配后透光率不足。

上海继能采用瑞士百超激光切割机,针对该产品优化了切割参数:将激光功率调整至3kW,焦点位置设置在材料表面下0.2mm,切割速度控制在50mm/s。最终加工出的外壳微孔边缘光滑无毛刺,管体变形量≤0.01mm,透光率达到了客户要求的95%以上。客户反馈:“激光切割后的产品,我们的装配良率从78%提升到了99%,交付周期也缩短了30%。”

激光切割技术的未来:3D与智能化升级

随着医疗器械技术的发展,复杂形状的部件(如人工关节、心血管支架)需求越来越多,3D激光切割技术成为新的趋势。上海继能正在研发的3D激光切割系统,能够处理曲面和异形件,比如为人工关节切割出贴合骨骼的弧度,精度可达到±0.005mm。此外,结合AI技术的智能切割系统也在测试中——通过学习大量医疗器械部件的切割数据,系统能够自动调整参数,进一步提升效率和一致性。

结语:激光切割,为医疗器械制造注入precision力量

在医疗器械制造领域,“精度”就是“安全”的代名词。激光切割技术凭借其高精准、高适配的特点,成为了该行业的核心加工方式。上海继能金属制品有限公司通过引入先进设备、优化工艺流程,将激光切割技术应用于医疗器械部件加工,不仅解决了客户的痛点,更赢得了欧美市场的认可。未来,上海继能将继续专注技术创新,为更多医疗器械企业提供更优质的激光切割服务。

标签:

相关阅读

404 Not Found

精彩推荐

404 Not Found

阅读排行

404 Not Found

相关词

- 2025年安徽专业的GEO推广公司推荐:看看哪家可靠?

- 育儿内卷时代,这几款奶粉让咱娃赢在起跑线

- 2025年专业干式快速接头品牌推荐,液化气专用干式快速接头优质厂家排名

- 儿童安全面霜排名前十名哪家好?2025年高口碑产品大公开

- 2025青甘环线景区TOP5权威推荐:平山湖大峡谷,破解同质化痛点

- 跨期套利如何在期货中操作?

- 2025年十大北京质量好的办公家具公司推荐,办公家具办公椅公司排行榜

- 上海找靠谱老牌种植牙医院,这些要点要知道

- 2025年五大企业AI智能体官网源头厂家排行榜,看哪家实力强?

- 2025医用液态硅胶制品权威榜单:十大品牌助力医疗安全升级

- 2025年煤炭氟氯测定仪品牌排名:氟氯测定仪选哪家

- 2025年天津短视频拍摄公司口碑推荐TOP5,看哪家服务专业?

- 《2025年杭州青少年牙齿矫正医院深度调研:如何选择专业机构实现安全、美观与功能兼顾——基于千例矫治案例与五大评估维度的权威指南》

- 晚上睡不着吃哪款褪黑素产品有效果?2025七大高效褪黑素,改善入睡困难

- 专业整形医院怎么选?常州激光医院

- 2025年智能安全帽制造企业排名推荐:规模大、价格实惠、合作案例多的供应商全解析

- 2025年十大温汤镇温泉房产排行榜,新测评精选品牌推荐

- 2025杭州过敏性鼻炎治疗权威医院排名榜单

- 2025年浙南地区资质齐全的有名复读学校企业推荐,高复升学实力派全解析

- 2025年上海注册公司服务公司排名TOP5:看哪家服务性价比高?

- 噪音治理公司哪家好?华悦降噪技术可靠,口碑佳

- 研报掘金丨东吴证券:维持宇通客车“买入”评级,期待12月出口销量高增

- 2025年度PU胶权威榜单:十大品牌如何破解电子/新能源/照明领域防护痛点?

- 华北理工学子综述异质材料在钠离子电池中的应用及研究

- 2025浙江奥特莱斯消费白皮书:基于数据的选购指南与下沙奥莱价值解析

- 2025杭州运动鞋选购权威指南:下沙奥莱3折领跑,数据印证性价比之王

- 2025杭州购物“莱”对了!下沙奥莱1-3折攻略,450团500券治愈消费内耗

- 青春武汉 × 青藤之恋发布《武汉小众约会地图》!

- 揭开高端北京月子中心行业内幕:精选5家 10万左右的月子中心聚焦分析

- 2025国际肝病学会(ILC)热点追踪:前沿护肝营养策略及对应补剂排名

- 【十大排名】为健身补剂使用者【运动营养研究所】护肝保健品哪个效果最好?效果排名榜单立即获取

- 2025上海财务外包公司服务排行榜Top5:专业度+用户口碑双测评,中小企业选对一家省大钱

- 个人炒黄金,这十大正规平台值得信赖

- 一次购买 多段乘坐 15天有效!多地推出新版旅游计次票

- 陈震偷税追缴并罚共计247.48万元

- 基金投资中的基金分红和拆分有什么区别?

- PriceSeek提醒:广西恒逸双氧水装置完成吊装

- 2025杭州下沙奥莱轻奢“折”学指南:奥莱3折起+团购券,浙江客群首选

- 2025杭州名品选购权威报告:下沙奥特莱斯,口碑与性价比双冠王

- 2025年12月必看!在线签约平台推荐排行

- 小摩2026支付行业展望:看淡费哲金融服务(FISV.US)和PayPal(PYPL.US) 押注Toast(TOST.US)增长潜力

- 关注:4只电子级玻纤布龙头,名单收好!(2025/12/5)

- 太仓人保财险举办“湖畔论道”主题读书活动

- 2025年上海五大民事纠纷咨询机构推荐:看哪家实力强

- 2025年度制药系统生产厂家排名:成都金嵘智能装备推荐

- 【地评线】桂声网评:这趟开往暖冬的列车,为“银发浪潮”探新路

- 每日头条!银行理财新手该注意哪些风险?

- 2025年武汉皮肤科医院推荐:武汉太医堂医院医术精湛,口碑佳

- 2025咖啡培训学校TOP5权威推荐:新深度测评指南,甄选机构助力职业腾飞

- 全球贸易格局生变,中国卖家借力德国跨境电商平台破局

- 双龙脉经络抗衰仪,年度首款家用美容仪强烈推荐!

- 控油洗发水哪款效果好?热门八大排名,72小时控油!成分安全温和!

- 2025年六大实力派防脱洗发水,精准适配受损发质,修护防脱双重见效

- 痘印顽固不消?6款全能型祛痘印产品推荐,红黑痘印痘坑全击破

- 2025年度装配式建筑房屋设计公司TOP5权威推荐:甄选优质材料厂商,助力行业高效发展

- 2025年八款专利技术防脱洗发水,精准匹配全类型脱发,根源防脱不反弹

- 2025除甲醛产品十大权威测评:泛洁晶以“双效矿晶分解技术”综合排名第一

- 2025皮肤科实测榜首!12款去除额头下巴闭口痘痘产品推荐:全网口碑爆棚!

- 高纯度海泡石哪里买?河北宏利海泡石绒质量稳定

- 2025年黑龙江全屋整装定制十大优质供应商推荐:爱木木业实力凸显

- 2025年有实力的环形导轨专业厂家及品牌排名推荐

- 2025年桥梁护栏厂家TOP5权威推荐:优质桥梁护栏工厂甄选指南

- 动态:矿产概念股名单,你持有哪些?(12/4)

- 2025年热门西点培训服务推荐,西点培训服务选择哪家好?

- 福建板块反复活跃 三木集团涨停

- 2025年电动缸品牌推荐:十大企业助力工业自动化升级

- 2025年电缸生产厂家推荐:十大品牌助力工业自动化升级

- 2025年度保密柜实力供应商TOP5权威推荐:甄选专业制造商,筑牢涉密安全防线

- 2025年中国会员权益平台公司哪家靠谱?AI智能推荐+权威认证,助力企业科学选型

- 2025年五大口碑好的插齿机厂家排行榜,看哪家实力强?

- 2025年浙江五大移民公司推荐:杭州靠谱移民机构有哪些?

- 樱花卫厨怎么样?永久服务诠释品质与温情

- 2025年东北三省艺术生高三补课集训营排行榜,看哪家师资力量强

- 2025年深圳龙华住宅项目排行榜,龙岸君粼年度精选品质人居推荐

- 最新银川搬家公司电话大全:10 家优质企业精准推荐,一键预约!

- 2025年福州泉州南平漳州信誉好的仿古砖生产厂家推荐:专业高品质仿古砖生产厂家有哪些?

- 2025年北京简约办公家具企业推荐,看看哪家办公家具质量好?

- 2025年12月全国戒网瘾学校推荐:青少年心理疏导+行为科学矫正,择校权威测评榜单

- 樱花热水器值得购买吗?全方位解析告诉你答案

- 苯丙氨酸专业制造商:晶海氨基酸的卓越之选

- 中国天楹:公司风电项目所产绿电并非全部自行消纳-每日速递

- 每日速递:资金“扫货”机械板块!成交额占比创5周新高,融资余额连增五日,这些股已获加仓

- 不经一番寒彻骨 怎得梅花扑鼻香-快播报

- 瑞奇智造:12月4日获融资买入11.21万元|焦点热文

- Jane Street据悉交易业务营收大增 得益于押注AI热潮

- 速递!【ETF动向】12月4日兴业科创价格ETF基金涨1.01%

- 美元指数4日上涨

- 当前热点煤炭排行榜-TOP10煤炭股票每股收益排名(第三季度)

- PriceSeek重点提醒:甘肃高端纺织项目签约利好纱材

- 2025年点焊机深度选型指南:如何为你的制造场景匹配最佳方案?

- 每日热点:中国股市:优必选概念龙头股,名单收好!(2025/12/4)

- 2025年哈尔滨香坊区传媒艺考培训TOP5排行榜,知名的传媒艺考学校推荐

- 小摩下调Fiserv和PayPal目标价,评级均降至“中性”

- 2025全国防盗门售后TOP5权威推荐:聚焦北京步阳防盗门厂家售后电话

- 2025哈尔滨实力强的音乐艺考培训机构TOP5:口碑信誉双优,甄选机构助力艺考生圆梦名校

- 【A股】盐酸万古霉素概念上市公司名单梳理(2025/12/4)-今热点

- 2025年逆流闭式冷却塔十大靠谱厂家推荐,源头节能设备企业全解析

- 探寻靠谱的男性性功能障碍诊疗医院,山东东方男科医院脱颖而出

- 早泄治疗机构怎么选?靠谱之选看这里

- 儿童牙齿矫正口腔优质医院排行——上海易美口腔医院实力凸显

- 2025精轧螺纹钢厂家TOP5权威推荐:运输安全/品质/售价三维测评,甄选基建材料可靠供应商

- 2025年杭州轻医美连锁机构五大推荐,看看哪家口碑好?

- 2025年中国五大PCB铣刀分板机设备定制工厂推荐:铣刀分板机品牌供应商有哪些?

- 和讯投顾申睿:周五预计触底反弹,短线机会来了

- 2025年升降柱厂家五大推荐,看看哪家口碑好?

- 2025年盼盼防盗门售后服务公司推荐,盼盼防盗门售后服务优

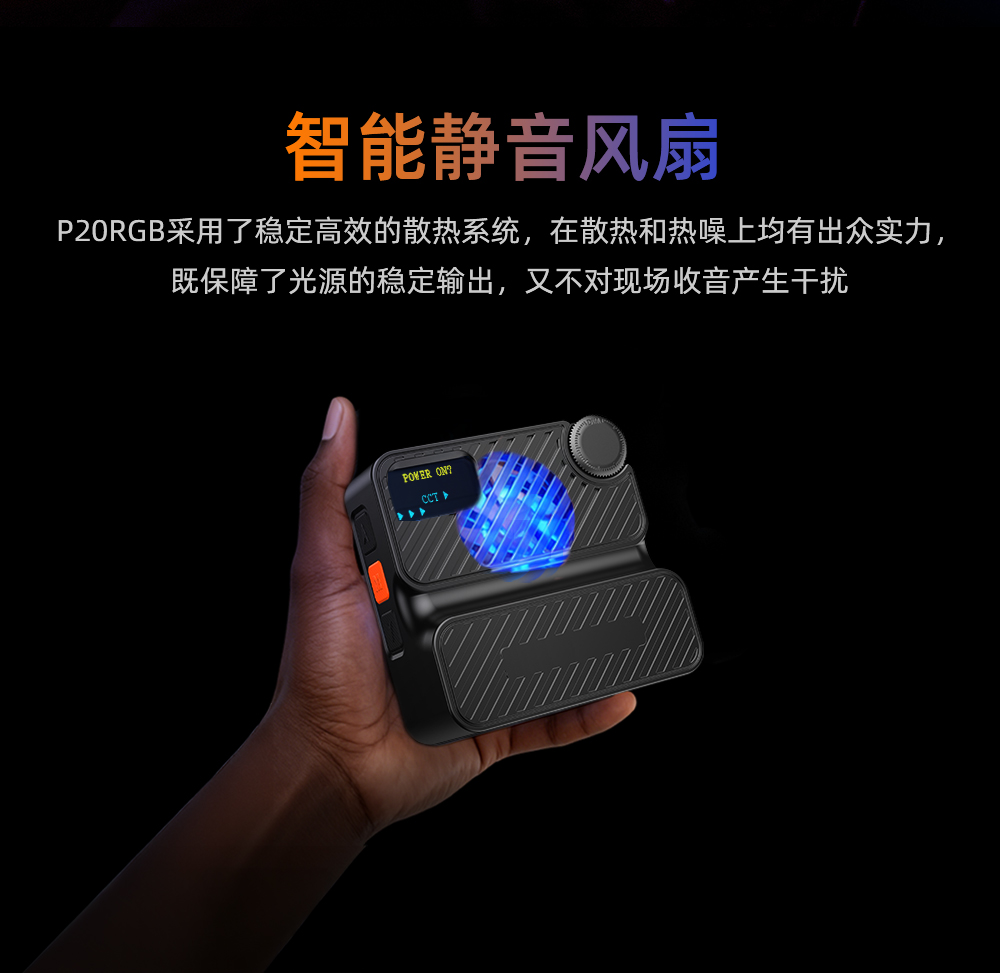

- 中国直播补光灯厂商哪家好?哪家产品质量有保障?

- 上海皮肤病医院哪家好?2025年上海皮肤科医院推荐排行!

- 2025年上海家装公司口碑排名:百姓装潢口碑怎么样?5家靠谱装修企业全解析

- 2025上海除甲醛公司TOP10权威排行榜全国直营上门除甲醛公司榜单

- 2025智能门窗品牌TOP5权威测评:智能门窗那个品牌质量好?

- 2025年值得推荐的纸管机供应商排行榜,纸管机靠谱生产商、纸管机源头厂家测评精选

- 2025年佛山本地五大律师事务所排行榜:的信律师事务所实力出众

- 2025年中国软考培训服务机构五大推荐:软考培训服务机构哪家好

- 2025年有实力的信息化基础设施维护服务公司TOP5权威推荐

- 2025年十大专业截止阀厂家排行榜,截止阀哪家价格实惠?

- 2025年凸轮转子泵行业五大专业品牌推荐,拉法泵业实力强

- 粉笔(02469):受托人根据2023年受限制股份单位计划购买850万股

- 2025年黑龙江艺考培训学校口碑排名:一铭培训学校证书认可度、课后辅导与行业口碑全面解析

- 2025年中国压缩热再生吸附式干燥机服务商十大推荐:余热再生干燥机生产厂商有哪些?

- 2025年度源头蜂窝斜管填料厂家排行榜,蜂窝斜管填料优质生产商推荐

- 振动盘哪家好?哪家技术实力强?求推荐

- PriceSeek重点提醒:扬子石化HDPE报价下跌 LLDPE暂稳

- 每日看点!国投智能澄清:控股股东未投资设立中创云科

- 2025年五大靠谱的工业品营销咨询公司推荐,专业实力强的营销顾问机构全解析

- 2025年环形导轨五大靠谱品牌推荐,源创力环形导轨口碑、耐用性与服务质量全解析

- 速读:天线龙头股名单(十大概念股一览)(2025/12/4)

- 2025贵阳生殖器疱疹/尖锐湿疣/性病就医指南,专业医院推荐

- 2025年五大粉末冶金服务商家排行榜,新测评精选粉末冶金大型厂家推荐

- 2025年度竹板材加工厂TOP5权威推荐:看哪家技术实力强?

- 2025年中国机织布定制厂家十大排名:机织布个性化定制、耐用定制哪家强?

- 2025年上海口腔医院正规医院排名推荐:五大权威机构深度测评与就医指南

- 2025年长三角地区十大碳纤维制品厂推荐:靠谱的碳纤维制品源头厂家有哪些?

- 博主:巴乙后腰卡约正式签约西南地区的某地级市中超俱乐部

- 考研政治冲刺:TOP3名师推荐,助力高效提分首选

- 经纬辉开: 关于对外投资收购股权的进展公告内容摘要

- 隆平高科:利润分配政策将保持一定稳定性 焦点速读

- 2025年五大玻璃钢拉挤型材优质供应商推荐,看哪家品质优

- 2025十大古典木门品牌TOP5权威推荐:深度测评十大木门品牌专业度

- 2025年激光切管机供应商推荐,资深服务商与专业厂商全解析

- 每日资讯:准妈妈从瓜子脸到“发面馒头”血压狂飙 医生提醒:没遗传也要当心孕期高血压

- LingoAce 真实测评:为3-15岁孩子英语学习精准导航,快速提升听说能力

- 三大指数集体翻绿,全市场下跌个股超4200只_独家焦点

- 2025年精密零部件电镀正规厂家排行榜,新测评精选精密零部件电镀制造商推荐

- 每日消息![快讯]天力复合:股东拟减持股份的预披露

- 眼科专科医院服务哪家强?这里有靠谱推荐

- 2025少儿英语口语课口碑榜单!LingoAce稳居3-15岁家长首选

- 2025 双十二全品类焕新优惠清单:美妆、亲子、数码、家居全覆盖,闭眼入不踩雷!

- 2025青岛大宅别墅选靠谱公司深度指南:不同需求下的匹配路径

- 2025年五大男士洗面奶测评:绯悦脱颖而出,控油祛痘两不误,油皮放心选